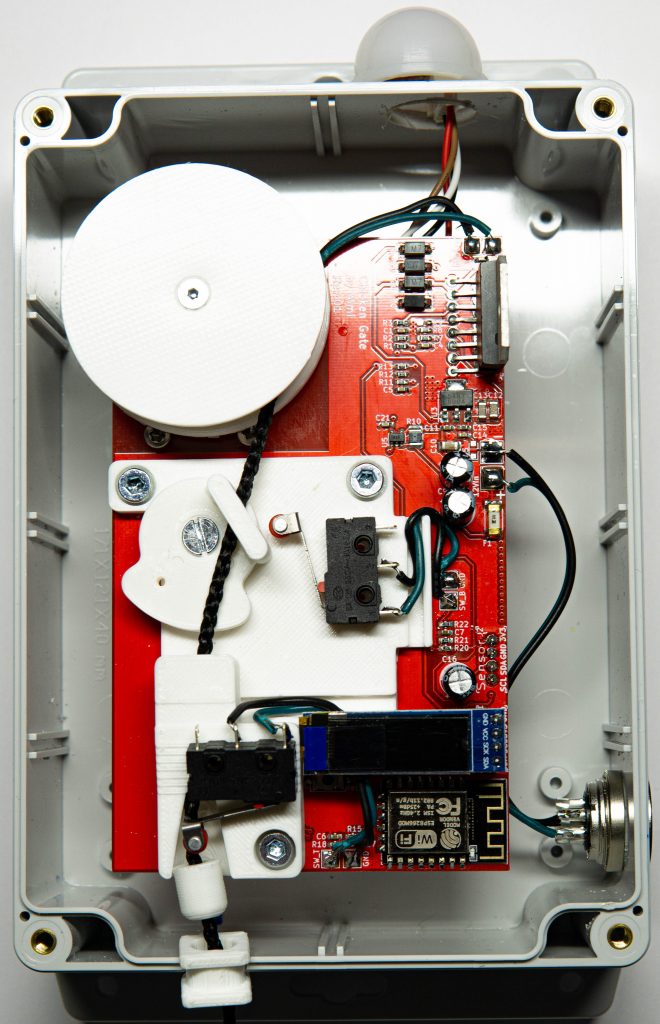

Nachdem die Leiterplatte bestückt wurde, kann mit dem Zusammenbau begonnen werden.

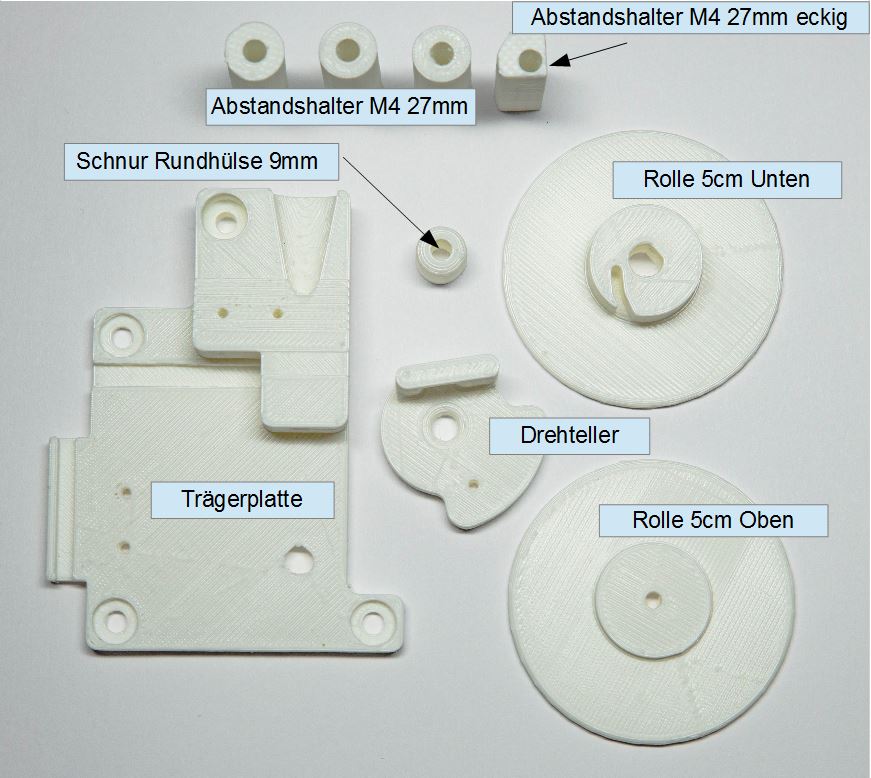

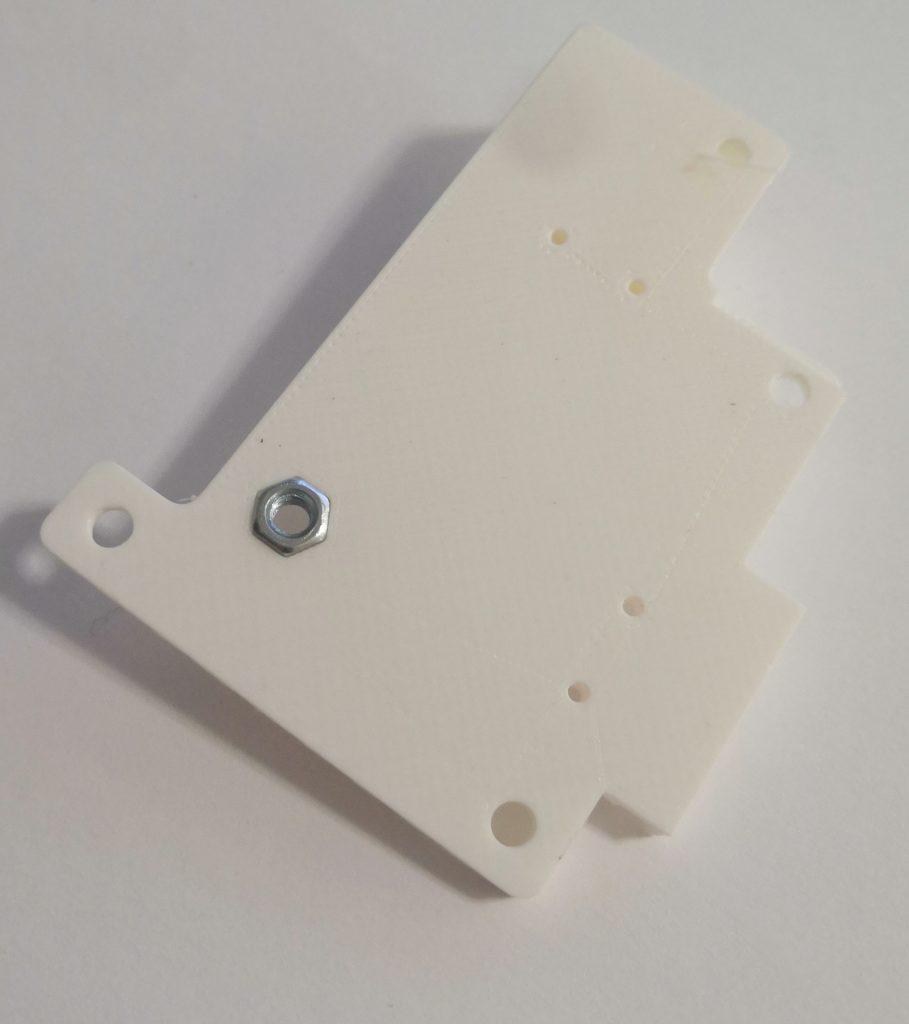

3D Druck

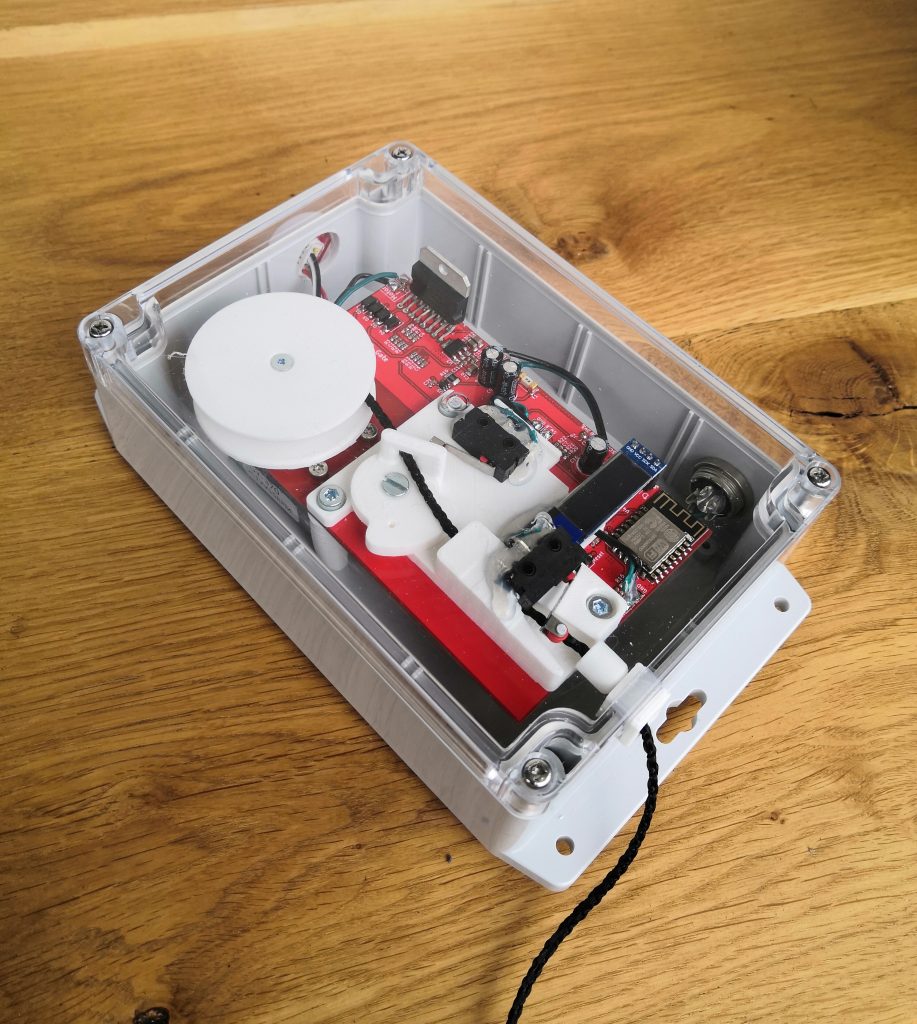

Für die automatisierte Hühnerklappe habe ich einige Custom-Teile designed, welche es ermöglichen die Positionserkennung in das Gehäuse zu verlagern. Somit sind keine externen Schalter notwendig, welche durch Umwelteinflüsse negativ beeinträchtigt werden können. Die Abstandshalter ermöglichen eine Verbindung zwischen Gehäuse und Leiterplatte.

Die oben gezeigten Komponenten stehen hier zum Download bereit:

Zusammenbau

Für den Zusammenbau der Hühnerklappe werden noch folgendes Equipment und Kleinteile benötigt:

- Forstnerbohrer (Affiliate Link: Bosch Professional Forstnerbohrer (für Holz, Ø 18 mm, Länge 90 mm, Zubehör Bohrmaschine)

)

- Bohrer 4.5mm (Affiliate Link: Bosch Professional 19tlg. ProBox Metallbohrer Set HSS-G (geschliffen, Zubehör Bohrschrauber und Bohrständer)

) Mit dieser Bohrerkassette bin ich mehr als zufrieden, da wirklich saubere und runde Löcher gebohrt werden.

- 5 Stk. M3x4mm Torx Schrauben

- 3 Stk. M4x40mm Inbus Schrauben

- 1 Stk. M4x45mm Inbus Schraube

- 1 Stk. M3x6mm Senkkopfschraube

- 2 Meter Schnur mit ca. 2mm Stärke

- Sekundenkleber (Affiliate Link: Sekundenkleber Cyanacrylat Superkleber 3 x 20g UV Protect Flasche dünnflüssig wasserfest schnell trocken) Bester Sekundenkleber ever! Flasche verklebt nicht mit Stöpsel. Auch nach mehrmaligen Benutzen lässt sich die

Flasche problemlos öffnen.

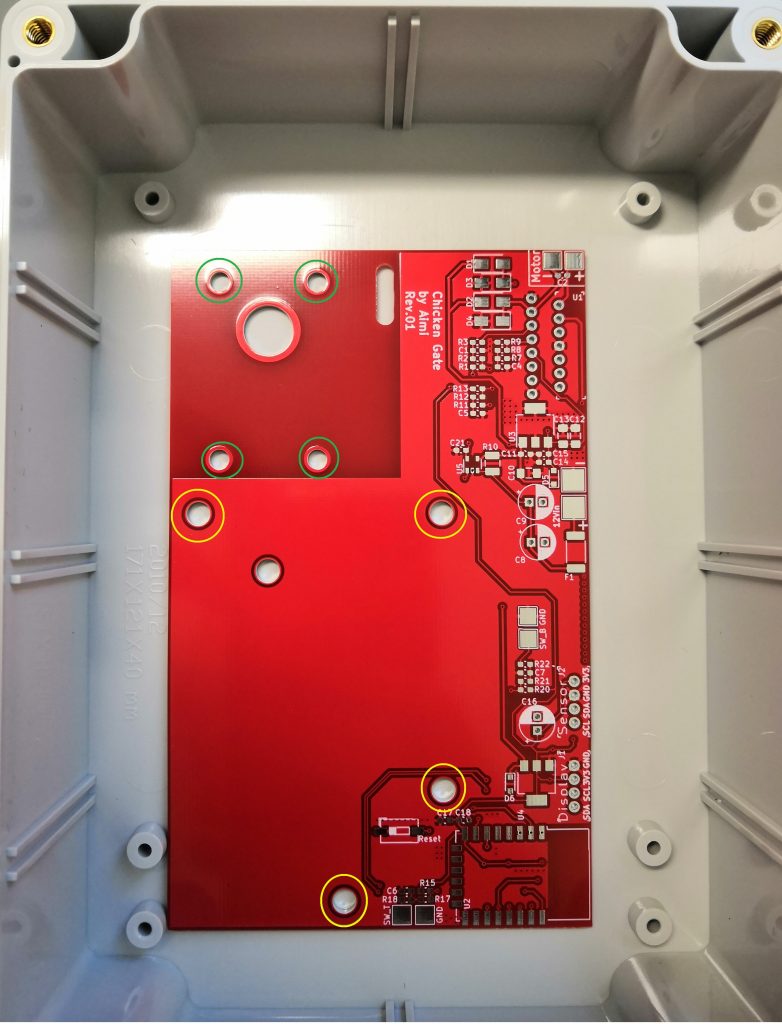

Für die Montage der Leiterplatten an das Gehäuse werden 4 Löcher benötigt. Die Löcher im Gehäuse sind so zu platzieren, dass die Platine und die 3D-Druckteile das Gehäuse an keiner Seite berühren. Der Lochdurchmesser beträgt 4.5 mm. Das Bohrbild ist im nachfolgenden Bild mit gelben Kreisen gekennzeichnet.

Auf der rechten Seite wird ein Loch für die Buchse zur Spannungsversorgung gebohrt (in meinem Fall 18mm). Oben habe ich ein weiteres Loch gebohrt, um dort den Lichtstärkesensor BH1750 durchzuführen.

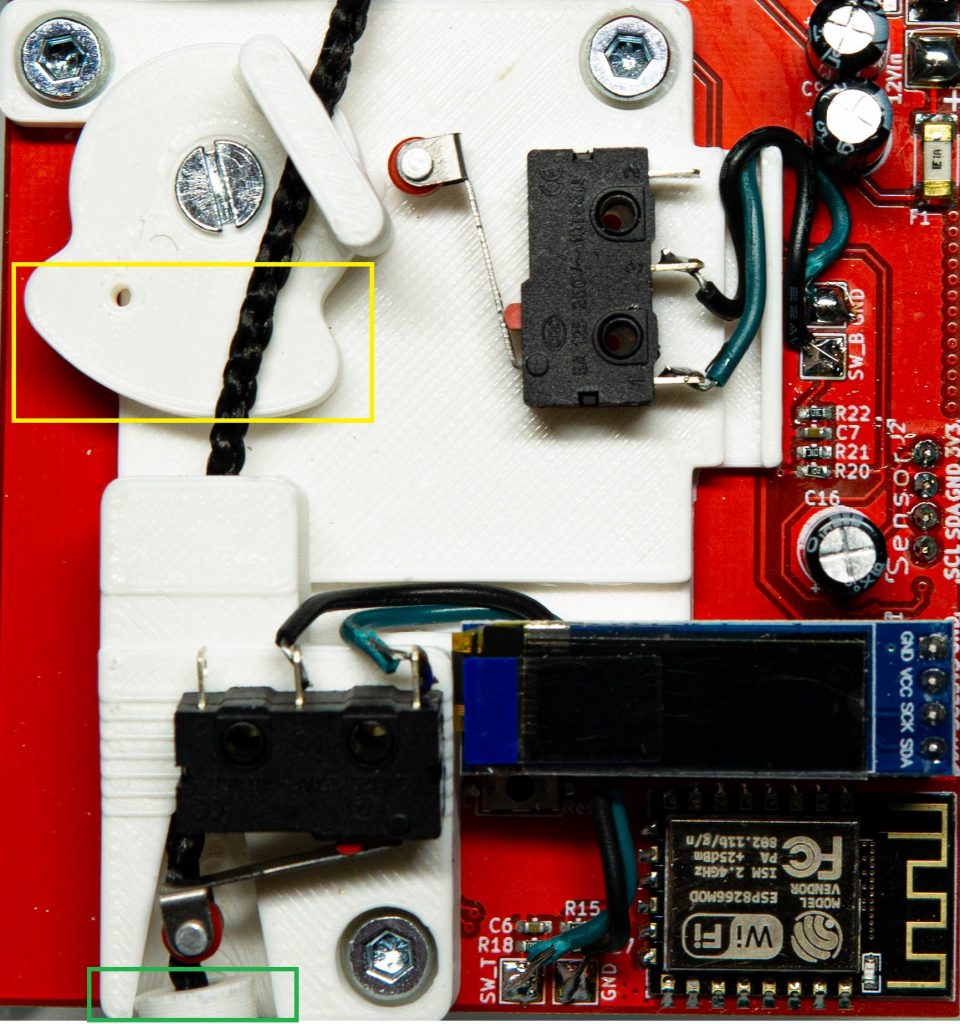

Der Getriebmotor wird mit 4 Stk. M3x4mm Torx Schrauben an der Leiterplatte befestigt (siehe Bild2 grüne Kennzeichnung).

Im nächsten Schritt wird die Rolle 5cm Unten auf die Welle des Getriebmotors gepresst. Falls es etwas streng geht, kein Problem! Mit dem Lötkolben kann die Welle etwas angewärmt werden, bis sich die Rolle einfach aufschieben lässt. An der Stirnseite der Rolle wird eine weitere M3x4mm Torx Schraube zur Sicherung eingedreht.

Nun kann die 2 Meter lange Schnur mit der Rolle verklebt werden. Hierzu verwende ich handelsüblichen Sekundenkleber. Im Anschluss kann die Rolle 5cm Oben aufgeklebt werden. Dieser Teil wird mit einer Senkkopfschraube M3x6mm zusätzlich fixiert.

Als Nächstes kann ein zweipoliges Kabel, Länge 15cm, an den Motor angelötet werden. Der Motor hat einem Pin eine rote Markierung. Das dort angeschlossene Kabel muss mit dem Minus Pad der Leiterplatte verbunden werden.

Im nächsten Schritt muss auf der Unterseite der Trägerplatte eine M4 Mutter eingepresst werden. Mit einem Lötkolben kann auch hier wieder nachgeholfen werden, damit diese bündig zur Fläche ist.

Der Drehteller kann nun mit einer M4x10 Senkkopfschraube auf der Oberseite der Trägerplatte angebracht werden. Zur Schraubensicherung gebe ich etwas Sekundenkleber auf das Gewinde. Es ist unbedingt auf die Leichtgängigkeit des Drehtellers zu achten. Das bedeutet sparsam mit dem Sekundenkleber umgehen, dass dieser nicht die Kontaktflächen berührt. Die Schraube sollte auch nicht fest angezogen werden.

Die Leiterplatte mit samt Rolle, Trägerplatte und Drehteller kann nun mit dem Gehäuse verheiratet werden. Dazu werden 4 Schrauben (3 Stk. M4x40mm und 1 Stk. M4x45mm Inbus Schrauben), 4 Beilagscheiben und 4 M4 Muttern benötigt. Da die Schraube und Mutter hinten beim Gehäuse hinausstehen, habe ich passende Abstandshalter zu den 3D Daten hinzugefügt (Dateiname: Abstandshalter_Gehaeuse_RO_Ver00.stl)

Noch einmal kommt der Sekundenkleber zum Einsatz, damit die Schalter auf die Trägerplatte geklebt werden. Der obere Schalter muss so platziert werden, dass der Drehteller mit seiner Ausbuchtung (siehe Bild 5, gelbe Markierung) diesen betätigen kann.

Der untere Schalter muss so platziert werden, dass die Schnur Rundhülse 9mm (siehe Bild 5, grüne Markierung) diesen Betätigen kann.

Zum Abschluss fixiere ich die Schalter und den Lichtstärkesensor noch zusätzlich mit Heißkleber (siehe Bild 6).

Der Mechanismus zur Erkennung der Klappenposition

Wird der vordefinierte Schwellwert der Lichtstärke unterschritten, wird die Klappe geschlossen. Die Rolle dreht sich im Uhrzeigersinn und wickelt so die Schnur ab. Das Gewicht der Klappe führt dazu, dass die Schnur immer schön gespannt bleibt. Erreicht nun die Klappe den Boden, so ist erstens die Schnurr von der Rolle komplett abgerollt und verliert zweitens an Spannung. Die Rolle dreht sich aber immer noch weiter und wickelt dadurch die Schnur wieder auf. Die Klappe würde wieder nach oben gezogen werden, aber nun greift der Mechanismus:

Da die Schnur wieder aufgewickelt wird, wechselt dabei die Lage von rechts auf links. In diesem Moment wird der Drehteller umgelenkt und dessen Ausbuchtung betätigt dann den Schalter. Die Schnur wird in diesem Moment wieder auf Spannung gebracht. Die Klappe bleibt jedoch unten, da der Motor seine Bewegung einstellt.

Öffnet nun die Klappe, dreht der Motor in die andere Richtung so lange, bis ein Knopf in der Schnur die Rundhülse gegen den Schalter drückt. Der Motor stoppt seine Bewegung.

Die Schnurlänge und die Position des Knopfs müssen auf die jeweilige Installation angepasst werden. Der Knopf definiert, wie weit die Klappe geöffnet wird.

Die Schnurlänge muss so gewählt werden, dass die Klappe beim Erreichen des Bodens nur kurz die Spannung verliert. Ich hatte am Anfang zu viel Schnur spendiert und dadurch hat sich während des Umlenkens die Schnur nicht mehr sauber auf die Rolle aufgewickelt.

Outlook

Die Mechanischen Arbeiten sind nun beendet. Im nächsten Abschnitt zeige ich euch die Arduino Software, welche ich geschrieben habe. Weiters zeige ich kurz das Webinterface welches folgende Einstellmöglichkeiten hat:

- Schwellwert für das Schließen und öffnen der Klappe

- Verzögerung morgens und abends für die Klappenbewegung in Minuten

- Mittelung der Lichtstärke, damit kurze Ereignisse nicht zum schließen oder öffnen der Klappe führen

- Schwellwert zur Sicherheitsabschaltung, falls etwas klemmt. Ist der Stromverbrauch des Motors zu hoch, wird dieser abgeschaltet und die Klappe deaktiviert sich. Erst ein Power Cycle reaktiviert die Klappe.

- Manuelles Steuern der Klappe

Mikes Garage Hausautomatisierung, Wood Working & vieles mehr

Mikes Garage Hausautomatisierung, Wood Working & vieles mehr